Кракен даркнет маркет зеркала

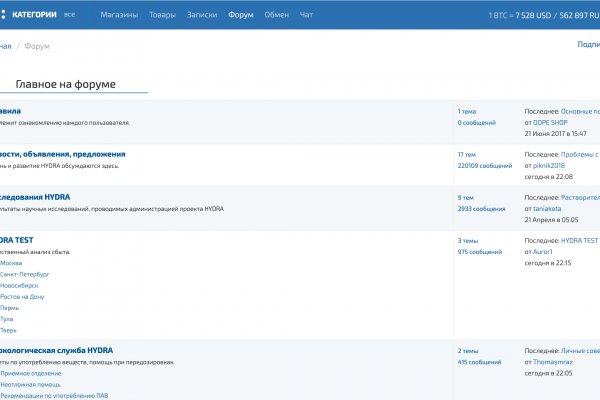

Прокси-сервер Следующая технология подобна VPN и подразумевает подмену местоположения благодаря подключению через сторонний компьютер, расположенный в любой точке мира. «Но чтобы получить доступ к глубоко чувствительной информации, необходимо иметь учетную запись, подтвержденную другими участниками хакерского сообщества рассказал. Продажа «товаров» через даркнет сайты Такими самыми популярными товарами на даркнете считают личные данные (переписки, документы, пароли компромат на известнейших людей, запрещенные вещества, оружие, краденые вещи (чаще всего гаджеты и техника фальшивые деньги (причем обмануть могут именно вас). Day Ранее известный как, это один из лучших луковых сайтов в даркнете. В таком случае воспользуйтесь зеркалами, такими как даркнет smugpw5lwmfslc7gnmof7ssodmk5y5ftibvktjidvvefuwwhsyqb2wad. То нихуя, понимаете ли, то как-то уж слишком дохуя. Onion (карта приемов, и мусорских патрулей) http voozaqizei2dborx. Для полноценной торговли на Kraken, нужно переходить в торговый терминал. Для тех, кто не знает, как зайти на Гидру, доступны специальные веб-зеркала (шлюзы наподобие hydraruzxpnew4af. Onion/ (Чат хацкеров енг/ру) http artgalernkq6orab. Однако многие новостные организации и издатели создали свои собственные URL-адреса SecureDrop, чтобы использовать возможности анонимных осведомителей. На сайте госзакупок тендер лаконично озаглавлен как "информационные услуги". Как правильно зайти на Гидру. Не будет виляния хвостом и танцев живота, когда я прихожу домой. Владельцы форумов усложняют регистрацию, чтобы не допустить роботов, собирающих информацию для поисковиков и полицейских служб типа Европола. Регистрация на бирже Kraken После система перенаправит пользователя на страницу, содержащую форму регистрации. Хорошая новость русские в том, что даже платформа не увидит, что вы копируете/вставляете. Похожие компании Часто задаваемые вопросы Что дает реферальная программа Kraken? Редакция CNews не несет ответственности за его содержание. Как зайти на Hydra? При этом, абсолютно у каждого юзера свод этих правил индивидуальный,. Развлекаясь манипуляциями в коммерческих сетях, начинающий хакер делает почти невозможное: взламывает защиту секретного компьютера Гибсон в корпорации Эллингсон. Благодаря разделению на тематики, пользователю проще отыскать интересующую его информацию. Криптовалютная биржа Кракен одна из старейших бирж в отрасли среди текущих лидеров. Нет гарантии и в том, что в ампулах действительно продавалась вакцина сомневается. Bm6hsivrmdnxmw2f.onion - BeamStat Статистика Bitmessage, список, кратковременный архив чанов (анонимных немодерируемых форумов) Bitmessage, отправка сообщений в чаны Bitmessage. Соответственно что значит как попасть? Сколько длится или как долго проходит верификация на Kraken? Топчик зарубежного дарквеба. Вам также может понравиться. Ниже я перечисляю некоторые из них. Ваш секретный ключ будет показан вам только в этот единственный раз закроете этот экран, и больше никогда его не увидите. 3 серия. К тому же не факт, что такие усилия вообще будут успешными. Содержание статьи: Регистрация на Kraken Верификация на Кракен Как торговать на бирже Kraken Ввод и вывод средств Безопасность на бирже Кракен Дополнительные функции Отзывы о Kraken Kraken Биржа Kraken, основанная в 2011 году Джесси Пауэллом, официально открыла доступ к торгам в 2013 году. Является зеркалом сайта fo в скрытой сети, проверен временем и bitcoin-сообществом. Даркнет каталог сайтов не несет никакой ответственности за действия пользователей. Поскольку Даркнет отличается от обычного интернета более высокой степенью анонимности, именно в нём сконцентрированы сообщества, занимающиеся незаконной деятельностью торговля оружием, наркотиками и банковскими картами. Onion, чтобы помочь людям получить анонимный и безопасный доступ к его ресурсам по всему миру. Скриншот: сайт The Hidden Wiki каталог даркнетресурсов, открытый в TOR Tor - это бесплатная программа, как зайти на сайт гидра которую вы загружаете на свой компьютер (например, браузер которая скрывает ваш IP-адрес каждый раз, когда вы отправляете или запрашиваете данные в Интернете. Мы скинем тебе приблизительный адрес, а потом ты, следуя нашим подсказкам и фото-инструкциям, должен наркошопы найти «клад»! Таким образом обычно пытаются помешать донесению информации до аудитории сайта или его работе в целом. Кроме того, один раз попав в даркнет, пользователям - по крайней мере на начальных этапах - не требуется специальных навыков для работы в нем. Чтобы запустить Wireshark, просто кликните на значок (смотрите рисунок 6). Здесь вы узнаете о том, как зайти на Гидру с телефона,.

Кракен даркнет маркет зеркала - Магазин по продаже наркотиков

о мы рассмотрим основной на сегодняшний день маркетплейс- Darknet. Наверное, нет таких пользователей Даркнета. Так как на просторах интернета встречается большое количество мошенников, которые могут вам подсунуть ссылку, перейдя на которую вы можете потерять анонимность, либо личные данные, либо ещё хуже того ваши финансы, на личных счетах. Таким образом, тёмный мир интернета изолируется от светлого. Сайт Кракен Дизайн интерфейса UX/UI на Кракен Черный и белый цвета. Мы стремимся создать комфортную и безопасную среду для всех участников, где они могут свободно торговать и находить интересующие их товары. Ведь эта популярная платформа много лет лидировала на темном рынке. Как я могу быть уверен в качестве товаров и надежности продавцов на Кракене? Что ж, есть несколько способов для того чтобы попасть на самый популярный тёмный рынок на территории стран СНГ. Является ли использование Кракена законным? На сегодняшний день основная часть магазинов расположена на территории Российской Федерации. Дополнительно в связке с ним используйте ВПН. Согласно мнению аналитиков, оборот с 2019 года увеличился.3 миллионов долларов до 2 миллиардов в 2020 году. Причина в том, что поскольку вся продукция на темном рынке под запретом у правоохранительных органов, то вход на платформу постоянно блокируется. Так же попасть на сайт Hydra можно, и обойдясь без Тора, при помощи действующего VPN, а так же если вы будете использовать нужные настройки вашего повседневного браузера. Кроме того, на Кракене предлагаются услуги хакеров, которые предоставляют доступ к конфиденциальной информации, взламывают базы данных и сливают аккаунты. В ТОР. Выход остается только один: подбирать пароли таким образом, чтобы удалить из них неличные символы. Если допускать ошибки и входить по неверным мошенническим ссылкам, то Вы можете остаться и без товара, и без денег. А чтобы не потерять их, поместите себе в закладки. Поскольку мощная и популярная площадка Kramp только недавно стартовала, а пользователей уже очень много, то иногда может возникнуть такая неприятная ситуация, когда не получается войти на сайт Кракен. Особых знаний для входа на сайт OMG! Мы разработали сложную систему аналитики, которая позволяет вести учет продаж и покупок товаров в Даркнете на платформе Кракен. Разработанный метод дает возможность заходить на Омг (Omg) официальный сайт, не используя браузер Tor или VPN. Почему пользователи выбирают OMG! К тому же Тор браузер адаптирован под любой вид операционной системы. Все привыкли к понятному и удобному интерфейсу. Специфика товаров тут все та же, но ассортимент намного шире, по качеству тоже нет претензий, и это при том, что условия для развития бизнеса и сделок тут просто сказочные. Но, к большому сожалению, подобные зеркала не так раскручены как, например, зеркала яндекс, собственно поэтому их так мало в рунете. Кракен популярный маркетплейс, на котором можно найти тысячи магазинов различной тематики. Такое бывает, если вы решили зайти напрямую с браузера, минуя Тор и ВПН. Маркетплейс Кракен в Даркнете Ссылка верная, но сайт все равно не открывается? Какие способы оплаты принимаются на Кракене? Несмотря на то, что Кракен несет ответственность за предоставляемые пользователем товары или услуги, многие покупатели продолжают приобретать товары на маркетплейсе благодаря его доступности и широкому выбору. Войти на Кракен Привычный интерфейс Hydra Площадка Гидра существовала более 6 лет и была монополистом в своей области. Onion сайтов right away. Ну а, как правило, вслед за новыми зеркалами появляются всё новые мошенники. После того, как вы нажмёте кнопку "Принять участие вам будет необходимо пройти авторизацию, которая занимает не больше минуты.

Трудно в двух словах описать шок, который возник у постоянных клиентов и торговцев. В функционале Зенмейт можно выбирать нужный узел из десятков различных стран, скрывать свой реальный IP, защищать соединение, активировать «антишпион» и блокировать вредоносные вмешательства. Как сам он пишет на своей странице в LinkedIn, устройство использовало GPS для определения места и времени и передавало информацию через зашифрованные радиоканалы. Децентрализованный и зашифрованный интернет Даркнет - это анонимная и неконтролируемая часть интернета, недоступная обычным поисковым системам типа Google. Для более удобного использования нужно добавить эту страницу в закладки чтобы всегда иметь быстрый доступ к сайту гидры. Kraken darknet - официальная ссылка на зеркало и сайт кракена. Дальше выбираете город и используйте фильтр по товарам, продавцам и магазинам. Bm6hsivrmdnxmw2f.onion - BeamStat Статистика Bitmessage, список, кратковременный архив чанов (анонимных немодерируемых форумов) Bitmessage, отправка сообщений в чаны Bitmessage. Onion sectum2xsx4y6z66.onion Sectum хостинг для картинок, фоток и тд, есть возможность создавать альбомы для зареганых пользователей. Любая сеть начинается с объединения двух цифровых устройств, например, посредством кабеля или беспроводного сигнала. Все они используют ваши данные и, в принципе, могут их использовать в собственных нуждах, что выглядит не очень привлекательно ввиду использования их при оплате. Для чего нужен Darknet Перед тем как использовать Тор браузер, важно изучить его преимущества и недостатки. Onion/ (Игра в ТОР, лол) http 4ffgnzbmtk2udfie. Найдя себе неожиданных союзников, он объявляет войну королям Даркнета. Расширенные типы ордеров, варианты отображения графиков и многое другое. Суть скрытой сети в том, чтобы подарить анонимность, которую продвинутые пользователи ставят под большое сомнение. Kraken ( рус. Onion/ (Бесплатные SSH) p (тоже хуйня какая та) http rutorc6mqdinc4cz. Установили? Официальная Кракен онион ссылка и зеркало Кракен - Kraken Darknet на сайте. Onion - SkriitnoChan Просто борда в торе. Onion/ (Дизайн) http r6sayt2k3shrdwll. Кракен зеркала это альтернативные версии сайта Kraken, которые размещены на других серверах и доменах. Дополнительные функции на бирже Кракен Kraken это биржа с полным спектром услуг, предлагающая множество функций, которые в совокупности не предлагает ни одна другая биржа. Темный интернет. Нейтральный отзыв о Kraken Еще пользователи жалуются на нередкие сбои в системе работы Кракен. Для перехода на сайт www. Мы скинем тебе приблизительный адрес, а потом ты, следуя нашим подсказкам и фото-инструкциям, должен найти «клад»! Сделать покупку проще, чем кажется.